Menu

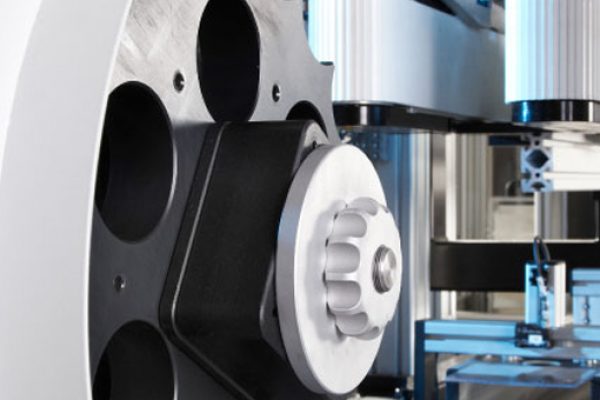

Kundens behov var en maskine der både kan presse og skære hvorefter vi designede følgende: En semi-automaisk specialmaskine monteret på en hæve-/sænkeenhed og påmonteret lysgitter; fordi hæve-/sænkeenheden sikrer en korrekt ergonomisk arbejdsstilling og lysgitteret sørger for et sikkert arbejdsmiljø.

Maskinen har følgende virkemåde: Et grundemne placeres i et fixtur i maskinens bund og en kappe sættes op i et monteringsværktøj placeret i en servopresse i maskinens øverste del. Ved tryk på ”Start” på betjeningspanelet på maskinens front monteres kappen med servopressen. Selve montagetrykket overvåges af en vejecelle og data herfra lockes på det specifikke emne i en databank. Efterfølgende skæres overskyden kappemateriale af med to servodrevne roterende knive som automatisk kører ind over emnet og udfører processen når montagen er udført. Knivene er overvåget af hver sin vejecelle og data herfra indgår tillige i emnets databank.

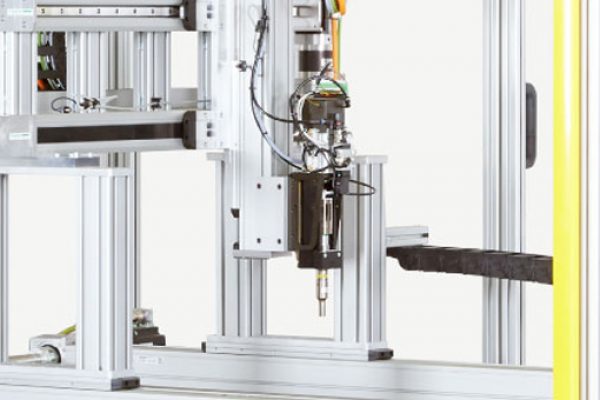

Maskinen er en koordinatsvejser med en x-, y-, z-portal med tandremsmoduler. Den er opbygget på en standard platform med et arbejdsområde på 1200 x 800 x 500mm hvorpå diverse fixturer kan monteres alt efter hvilke emner der skal håndteres. I denne applikation er koordinatsvejseren lavet med ultralyd til svejsninger i gevindindsatser i plastemner men den kan lige så vel produceres som en skruemaskine til iskruning i printplader. Maskinen leveres klar til brug for den specifikke opgave den er bestilt til at løse, men den kan også senere frit programmeres så der er mulighed for at programmere andre recepter ligesom diverse fixturer også kan monteres så de emner der bearbejdes kan ændres. Med andre ord; maskinen er sådan set et samlesæt der kan indrettes præcist efter behov. Koordinatsvejseren er designet på en hæve/sænkeenhed der sørger for korrekt ergonomisk arbejdsstilling og et lysgitter sørger for et sikkert arbejdsmiljø.

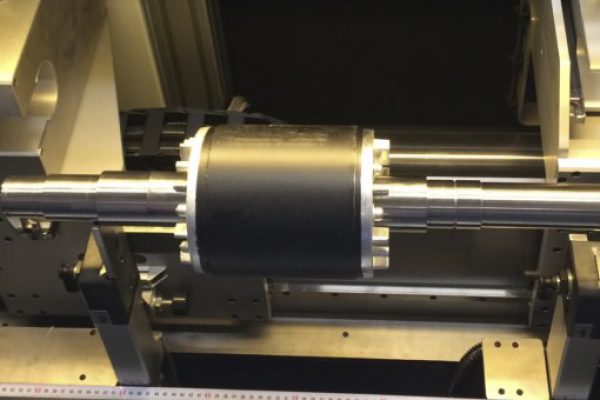

Denne produktionsmaskine er en 20 tons servopresse som kan kontere aksler på en rotor.

Dette forgår ved, at en montør placerer rotor og aksel i maskinen og lukker lågen. Herefter trykkes aksel i rotor med et højt tryk – denne trykkraft gemmes i en SQL database.

Til en af vore udenlandske kunder udførte vi følgende opgave: Fra 4 forskellige kanaler infeedes fjederstrenge – strengene kører ind på en servotransportør hvor de opkortes ved hjælp af varmetråd og efterfølgende svejses de åbne ender sammen med brug af ultralydssvejsning. Den afkortede streng fortsætter på transportbåndet frem til et indexhjul som sørger for korrekt indeksering frem til videre montage. Den indekserede streng føres forbi en hotmelt dyse som påfører lim på fjedrestrengstoppene. Fjederstrengen kører dernæst under en injector som løfter fjederstrengen op i en samlingskorridor. Denne udøver et pres fra siderne der holder strengen og samtidig sørger den opadgående bevægelse for at fjederstrengen limes sammen med den forrige. Når det ønskede antal fjederstrenge er sammenlimet kører den færdige madras ud over maskinens top.

Denne maskine limer 2 emner sammen med hotmelt med en takttid på 12.000 emner pr. minut. Lågene placeres 3 stk. ad gangen på et servoindexbånd som fører dem frem til en limstation. Her påføres hotmelt lim på lågene og limprocessen kontrolleres af et visionkamera. I næste step placeres papbrikker på limen og denne proces overvåges ligeledes af et visionkamera. Til sidst stakkes de færdige emner ud på en transportør, så de efterfølgende kan pakkes.

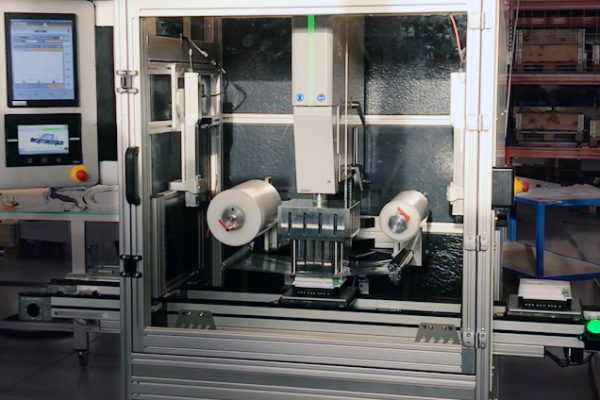

Denne ultralydssvejser er designet til at stå i et rentrumsmiljø. En ultralydssvejser sammensvejser to materialer som afvikles fra nogle ruller og føres igennem en svejseproces hvor et ultralydshorn og en roterende modtryksvalse sikrer den ønskede kontinuerlige svejsning.

Ultralydsvejseren sammenføjer to plastikkomponenter og indgår i en linje til elektronik fremstilling. Emnet er placeret på en pallette som kører på en palettebane – denne palettebane transporterer emnet ind i maskinen gennem automatiske sikkerhedslåger. Inde i maskinen løftes paletten fri af banen og en ultralydsenhed med et blockhorn svejser nu de to plastikkomponenter sammen. De godkendte svejseparametre sendes derefter til en sql database og det færdigsvejste emne transporteres ud igennem en sikkerhedslåge og et ny emne kører frem til svejsning.

Udviklingen af robotløsninger er ofte en kompleks proces der involverer adskillige komponenter.

Vi guider dig fra start til slut.

Vi designer montageautomater til kunder i ind- og udland. Vi benytter os af mange forskellige metoder når vi producerer løsninger til forarbejdning af produkter.

Vi fremstiller maskiner der vha. eksempelvis ultralyd eller vandstråle-skæring udfører opgaver efter kundespecifikke ønsker.

Som maskinbyggere har vi mange års erfaring i at designe og udvikle specialmaskiner hvortil vi har opbygget en base af systemer til at indgå i.

Vi kan med fornøjelse præsentere vort store program i aluminiumsprofiler og tilbehør hvis fulde sortiment kan ses ved at trykke på nedenstående link.

Passion driven engineering

Tlf.: 41 82 58 15

Mail: msh@unimec.dk

Tlf.: 21 13 91 90

Mail: ltm@unimec.dk

Tlf.: 21 13 87 85

Mail: hla@unimec.dk