Menu

På en servostyret transportør kører plader ind i en fuldautomatisk infeeder. Her synkroniseres pladernes hastighed så den tilpasses 2 gribetænger der sørger for at pladerne flyttes i et dobbelt tangsystem der holder cyklustiden på under 2 sekunder for flytning af hver enkelt plade. Når den første gribetang er på vej frem er gribetang nummer 2 på vej tilbage – klar til den næste plade i et kontinuerligt flow. Anlægget er bygget på en eksisterende proceslinje for derved at øge infeeder hastigheden til det dobbelte.

Fra en trykkemaskine fremføres kartoner der skal stakkes for videre håndtering og pakning. På et transportbånd føres kartoner i 2 parallelle rækker hen til kartonstakkeren. Stakkeren er lavet med en elevatorløsning der kører de stakkede kartoner ned ved en stakkehøjde på 500mm for derefter at levere dem ud på et tredelt transportbånd.

Tredelingen sikrer stakken fra elevatoren altid kan leveres på båndet og derfra fremføres til en bufferzone for til slut at blive ført til båndets sidste del hvorfra de kan kaldes ud til manuel aftagning. Når elevatoren kører i bund sørger en buffer for en midlertidig opsamling af den stadige fremføring af kartonner for at sikre et konstant flow og en optimal udnyttelse af stakkeren.

Denne rørstabler er en portalkran som håndterer ventilationsrør fra en lasersvejser til en servopresse som opkanter rørenderne. Herefter håndterer XYZ-portalkranen dem videre til en afleveringsposition, hvor de stables i store bure på hjul.

Denne maskine enkeltudfælder lakridser i en roationsfeeder. Dette sker ved at emner slynges op i fart i en rotationsenhed som får dem til at ligge på række. Herefter tages et billede med vision som kontrollerer hvordan lakridsen vender – det er kun den lakrids som vender korrekt som får lov at passere til transportbåndet hvor de udfældes til en flowpakke- maskine i en takt på 100 emner på min.

Profiler fra en profilvalse sideoprettes og føres via en indgangstransportør med afmålte step frem til nittemaskinen. Et løfteåg løfter profilet op og placerer det i pressen over en nitte som fra en cirkulær vibrator er blæst op i en nittestation hvorefter pressen monterer nitten i profilet. Løfteåget stepper profilet frem til klipsepressen hvor en klips efter sikring af korrekt orientering blæses ind i klipsestationen fra en cirkulær vibrator. Klipsen presses i og løfteåget placerer profilet på udgangstransportøren. De færdige emner kan nu fjernes af operatøren.

Anlægget består af en række rullebaner som transporterer 200 liters tromler ind i et fyldeanlæg som er placeret i et rentrum. De tomme tønder placeres manuelt på rullebanerne uden for rentrummet og transporteres ind i renrummet igennem nogle sluser. Inde i renrummet fyldes tønderne med materiale, den korrekte mængde materiale i tønderne sikres ved hjælp af et vejemodul under fyldepositionen. De fyldte tønder transporteres efterfølgende ud igennem en sluse og ud til en operatør.

Dette er to stk. emnetilføringssystemer som i rentrum tilfører emner til et cirkulært fødesystem der efterfølgende udfælder emnerne for montage.

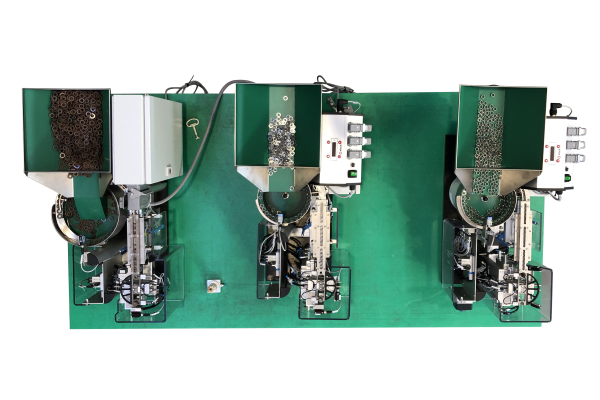

Disse emneudfældere udfælder emner til en robot som monterer dem i en sprøjtestøber. De er fremstillet som stand alone enheder hvilket gør, at de kan flyttes mellem 15 forskellige maskiner.

Udviklingen af robotløsninger er ofte en kompleks proces der involverer adskillige komponenter.

Vi guider dig fra start til slut.

Vi designer montageautomater til kunder i ind- og udland. Vi benytter os af mange forskellige metoder når vi producerer løsninger til forarbejdning af produkter.

Vi fremstiller maskiner der vha. eksempelvis ultralyd eller vandstråle-skæring udfører opgaver efter kundespecifikke ønsker.

Som maskinbyggere har vi mange års erfaring i at designe og udvikle specialmaskiner hvortil vi har opbygget en base af systemer til at indgå i.

Vi kan med fornøjelse præsentere vort store program i aluminiumsprofiler og tilbehør hvis fulde sortiment kan ses ved at trykke på nedenstående link.

Passion driven engineering

Tlf.: 41 82 58 15

Mail: msh@unimec.dk

Tlf.: 21 13 91 90

Mail: ltm@unimec.dk

Tlf.: 21 13 87 85

Mail: hla@unimec.dk